【チャージャー3号制作記】携帯型充電器、部品実装+通電

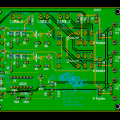

税関であけられた~ 届いた! 待ちに待ったPCB基板が20日、中国から到着しました! 途中で「遅い!」というメールを送ったにもかかわらず、なんと、なんと、受注から約1カ月もかかりました。どうやら受注先も「problem」があったことは認めましたが、それでも、そこから数週間かかりました。まぁ、安いし、いいか。それに、税関であけられた痕跡もありましたし、工場から香港まで送るのに時間がかかったというのもあるかもしれません。 本題のPCBですが、個人的には出来がいいと思います。 肝心の基板です。右に縦に並んでいる黒い四角い物体は5Vレギュレーター(MINMAX M78AR05)でUSB端子に電気を送ります。USBポートは3つあるので同時に3つの機器を充電できます。 私の個人的なミスでマスキングし忘れた箇所が数か所ありましたが、致命的ではなかったのでおkです。前の記事でも記述したように、リレーのフットプリントの番号ふり間違えは少々厄介ですけど、リレーを基板上にのせなければ大丈夫です。 部品を実装し、試験的に通電してみると、予想通りにリチウムイオン電池が充電できました。基板上のLEDでは青が「充電中」、黄色が「充電完了」、緑は「5V電源来てます」を示しています。青いLEDの右にある小さくて黒いICがこの回路の心臓部、MCP73833(詳細は以下の「主な部品」)です。また、充電と放電(スマホ充電など)を切り替えるためにさらに右にあるリレーを使用しています。リレーはPCB上に実装できない設計をしてしまったので、ワイヤを通してリレーを浮かせてつなげています。 充電の様子。青色LEDが光っているので、リチウムイオン電池の充電中だということがわかります。使用しているリチウムイオン電池は18650型のものです。 過放電防止の作動電圧の問題 次にUSB端子を通して、スマホ充電を試みてみると、うん?過放電防止回路がリチウムイオン電池2個の直列電圧が8.5Vくらいで作動していることが判明。原因はP型MOSFETの電圧降下を考慮していてなかったことと、他の値のツェナーダイオードを使ったしまったこと。電圧降下と言っても0.1V位ですので、大半は後者が原因です。ツェナーダイオードは他になかったため、分圧抵抗器の値を変え、無事解決しました。スマホなどの外部デバイスを充電するときはプッシュボタンを押し、5Vレギュレータへの電源供給が開始します。このとき、”USB Active”のLEDが光り、ちゃんと電気がとどいていることを示してくれます。一度、設定した作動電圧以下にリチウムイオン電池の電圧が下がると、スマホ充電は止まります。作動電圧はリチウムイオン電池の終止電圧に基づいて決めました。 黄色LEDが光っているので、リチウムイオン電池の充電が終わったということがわかります。 終止電圧と私のスマホの話 なお、終止電圧は7V位(1セルあたり3.5V)に設定しています。普通に売られている製品(携帯電話とか)だと3V~3.5V位らしいんですが、CGR18650C電池の放電曲線を見ますと、3.5V以降は急激に電圧が低下することがわかり、3.5Vに設定しました。ちなみに私のスマホのLi-ion電池の終止電圧は3.6Vでした・・・。電池の減りが速いと思ったら、実際は放電を高い電圧で止めていたんですね。そのスマホのメーカーは内蔵された電池のメーカーと一緒なので、電池の寿命を最重視してこのような値に設定したのでしょうか。謎です。 補足ですが、このチャージャー3号(1号と2号も)この電池の減りの速いスマホを外出先でも充電できるようにと思いで作りました。 試験的使用 早速、スマホを充電してみると、無事100%まで充電できました(スマホの電源を切っている時の充電)。でも、リチウムイオン電池の容量(2150mAh)を考えると2台フル充電するのはきついですかね。しかし、大容量の電池を買えば簡単に容量アップできますし、充電された18650型のリチウムイオン電池をさらに2個持ち歩けば、さらにMP3プレーヤーやほかのデバイスも充電できることでしょう。 主な部品 リレー – “HSIN DA 941H-2C-5D” 秋月で売っていた安くて良いリレーです LED – “LENOO L053SBLD”(青色) 千石で売っていました。青色は小さい電流でも明るいですが、赤、黄色や緑は同じ明るさにするのにより電流が必要です。とりあえず同じ色同士の明るさにムラがないのでいいです。 “MCP73833” – マイクロチップ社が作るリチウムイオン充電ICです。RSコンポーネンツから買いました。 P型MOSFET “2SJ681” – 過放電を防ぐための「ダム」として出力回路に組み込んでいます。安いです。 コンパレータIC “LM339” – リチウムイオン電池の電圧が設定した終止電圧よりも下回ったことを察知するための過放電防止回路に組み込んでいるICです。内蔵されたコンパレータの4つのうち1つしか使っていないので他のコンパレータICでもよかったかもしれません。 5V定電圧レギュレータ “MINMAX M78AR05” – 高い変換効率(94~86%)を誇るレギュレータです。このことから、7805のように触れないほど熱くはなりません。電池駆動なんで、最低入力電圧が6.5Vというのもうれしいですね。少々高いのが欠点です。また、出力電流は500mAまでですけど、実際にそれ以上の電流を引くデバイスはそう多くないように感じます。 今後 今後はケースを作って楽に持ち歩ける、「携帯型」にしたいです。気が向いたら、作って投稿します。それではまた。